Hermetik Kompresör Kabloları ve Kullanım Alanları

Kasım 6, 2024BORU BÜKÜM İŞLEMLERİ

Boru Büküm İşlemlerinde Dikkat Edilmesi Gereken Önemli Hususlar

Boru bükme işlemi, uçak-uzay, otomotiv ve beyaz eşya sektörleri başta olmak üzere birçok endüstride yaygın olarak kullanılmaktadır. Bu işlem, boruların belirli bir şekle getirilmesi veya bükülmesi suretiyle çeşitli uygulamalarda kullanılmasını sağlar. Ancak, boru bükme işlemi sırasında karşılaşılan bazı yaygın problemler bulunmaktadır. Bu problemler arasında borunun deformasyonu, boru şeklinin ovalleşmesi ve boru yüzeyinde kırılmalar yer almaktadır. Özellikle üzerinde çalıştığımız buzdolabı kompresör motorlarında bulunan titreşim ve tahliye boruları gibi karmaşık kıvrımlı boruların bükümünde karşılaşılan problemler de bu kapsamda değerlendirebiliriz.

Bu tür problemler genellikle yetersiz kalıp yağlaması, yanlış malzeme seçimi, uygun olmayan cidar kalınlığı veya düşük bükme oranı gibi faktörlerden kaynaklanabilmektedir. Bu nedenle, boru bükme işlemlerinde dikkat edilmesi gereken önemli noktalar bulunmaktadır. Doğru malzeme seçimi, uygun kalıp kullanımı ve doğru bükme oranlarının belirlenmesi, bu tür problemleri minimize etmek için kritik öneme sahiptir.

Temel Prensipler, Mekanik Etkiler ve Karşılaşılan Zorluklar

Boru bükme, malzemelerin doğrultularını sıcak veya soğuk olarak istenilen yöne doğru değiştirme işlemidir. Bu işlem sırasında, malzemelerin büküm noktalarında çeşitli şekil değişiklikleri meydana gelir. Bükme yerlerine gelen iç kısımlar sıkışırken, dış kısımlar uzayarak incelir. Orta kısımlar ise genellikle fazla bir değişiklik göstermez. Bükme sırasında oluşan gerilme ve kuvvetler, borunun iç yüzeyinde molekül yığılmalarına (dislokasyon) ve dış yüzeyinde gerilmeler oluşmasına neden olur. Bu süreçte, çekme, uzama, basma ve kısalma gibi mekanik etkiler ortaya çıkar.

Boru Bükümünü Etkileyen Faktörler

Malzeme Seçimi

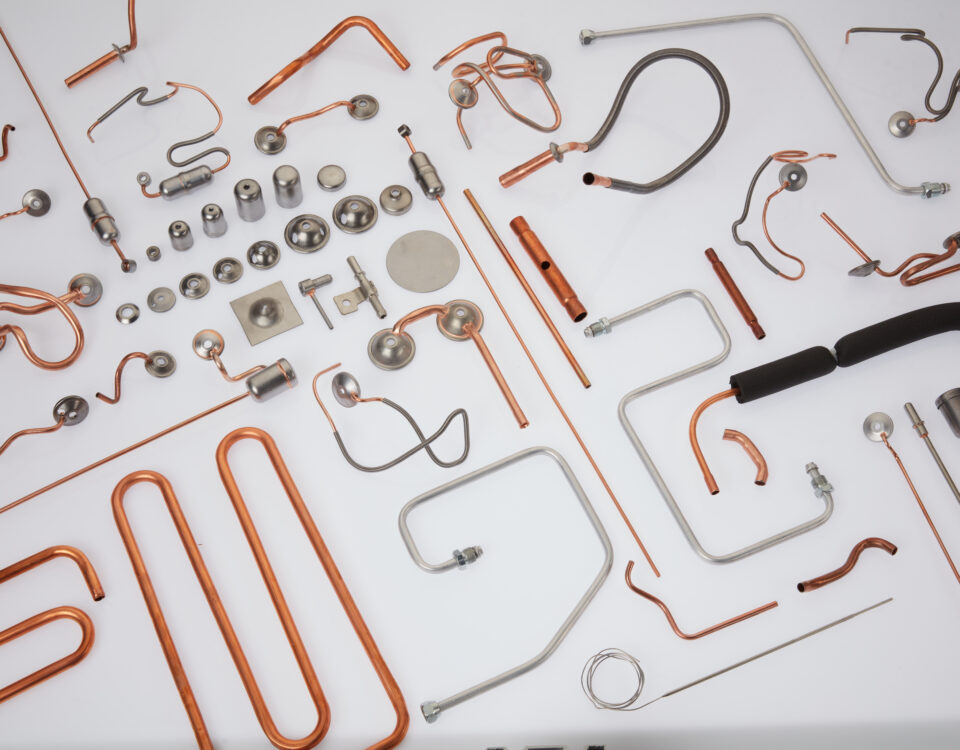

Boru büküm işlemlerinde malzeme seçimi; kullanılacak yer, müşteri talepleri ve malzemenin fonksiyonuna uygun olarak yapılmalıdır. Çelik borular, paslanmaz çelik, alüminyum ve bakır gibi çeşitli malzemeler tercih edilebilir. Örneğin, fabrikamızda üretilen kompresör motorlarında kullanılan titreşim ve tahliye borularında genellikle bakır ve bakır kaplı çelik (bundy) borular kullanılmaktadır. Bu aşamada malzemenin dikişli veya dikişsiz, tavlı veya tavsız olması ve sertlik durumu gibi özellikler değerlendirilmelidir.

Malzeme seçimi sırasında çap ve et kalınlığı önemli faktörlerdir. Standart dışı borular için genellikle 3000 metre altındaki siparişler kabul edilmemektedir. Bu tür özel siparişlerde, belirli bir tedarikçiye bağımlı kalmanın zorlukları yaşanabilmektedir. Bu nedenle, tasarım aşamasında standart boru ölçülerini değerlendirmek hem ekonomik açıdan avantaj sağlar hem de temin kolaylığı sunarak üretim süresini olumlu yönde etkiler.

Form Verme Yöntemleri

Büküm işlemlerinde karşılaşılan problemleri minimize etmek için form verme yöntemi dikkatle seçilmelidir. Doğru yöntem ve ekipman kullanımı, büküm işlemlerinin verimliliğini ve kalitesini artıracaktır.

- El ve Aparat ile Boru Bükme

Fazla hassasiyet gerektirmeyen ve yumuşak malzemelerden yapılmış (alüminyum, bakır, pirinç) ince cidarlı borular, soğuk veya sıcak olarak elde bükülebilir. Bükülmek istenen parçaların formuna uygun olacak şekilde kalıplar hazırlanır. Ardından bu kalıbı mengeneye bağlayarak büküm işlemini gerçekleştiririz. Boru çeperlerinin bükülen kısmını, çeşitli yerlerinden tavlayarak veya tavlamadan da bükebiliriz.

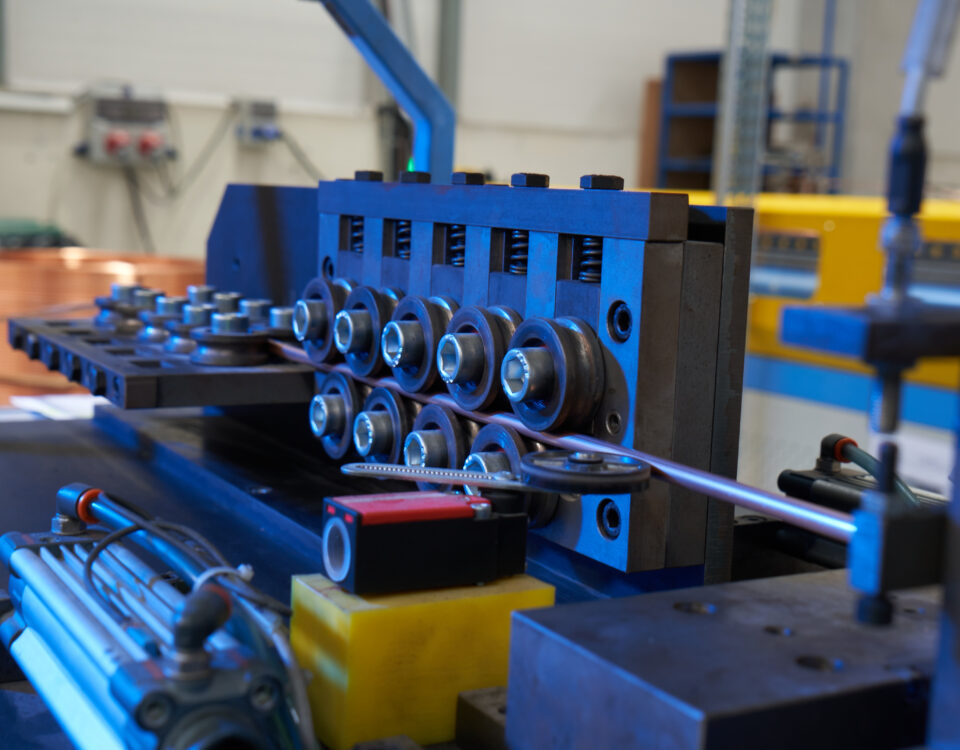

- Manuel Makinelerde Boru Bükme

Form verme işleminin, büküm başlangıç mesafesi dayamalarla yapılmaktadır. Boru, her bükümden sonra bir sonraki dayamaya sabitlenmektedir. Büküm açılarını ise switchlerle ayarlarız. Bu ayarlardan çıkan parçaları ölçerek oluşan sapmalara göre switchleri ve dayama ayarlarını tekrar düzenleyebiliriz. Bu şekilde büküm işleminin, istenen açı ve radyusa gelmesini sağlamış oluruz.

CNC makineler, yüksek hassasiyet ve tekrarlanabilirlik sağlayarak boru bükme işlemlerini otomatik ve seri olarak gerçekleştirir.

- Kalıp ile Boru Bükme

Kalıp ile boru bükme işlemlerinde, makaralı boru bükme performansını yakalayamayabiliriz. Ancak bazı işlemlerde gereklidir. Kalıba belirlenen radyus ne ise, o radyus ile büküm yapmamız gerekir ve başka bir radyus belirleyemeyiz.

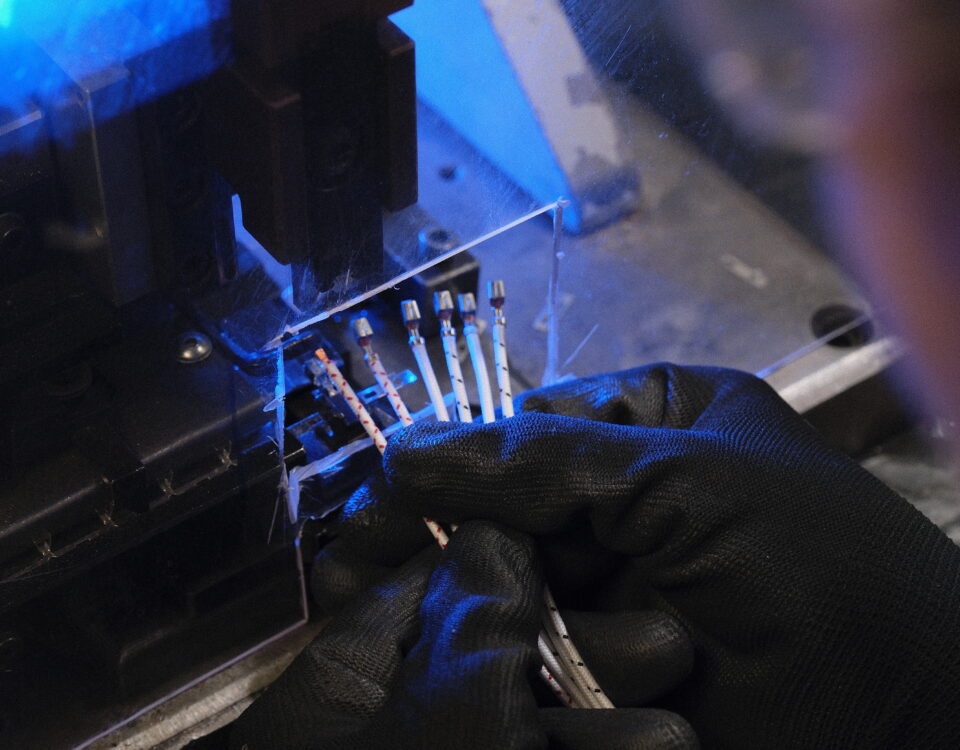

- Üstün Teknolojik Makinelerde Boru Bükme (Lazerle Büküm)

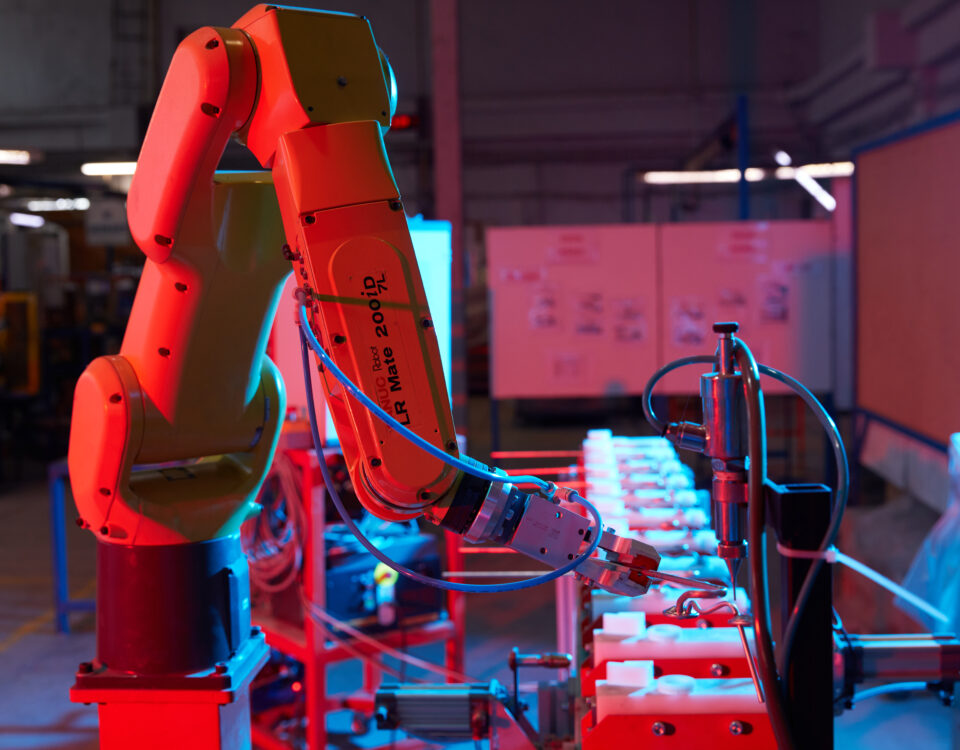

Üstün teknolojik büküm makineleri, birkaç farklı radyus büküm yapma, roling sistemi ve lazer kesme işlemi yapma özelliklerine sahiptir. Bu makineler, boruyu makinaya otomatik olarak koyan ve alan robot mekanizmasıyla işlem yapmaktadır.

Boruların Et Kalınlığı

Boruların et kalınlığı, borunun dayanıklılığı ve mukavemeti açısından kritik bir faktördür. Et kalınlığı, borunun iç basınca dayanma kapasitesini belirler ve büküm işlemi sırasında deformasyon riskini azaltır. Kalın etli borular, daha yüksek basınca dayanır ve daha az esneme gösterir. Buna karşın, ince et kalınlığına sahip borular daha hafif olup, düşük basınçlı sistemlerde kullanım için uygundur. Ancak, bu tür borular büküm sırasında daha hassas bir işlem gerekir. Aksi takdirde borularda kırılma riski vardır.

Büküm Radyusu

Büküm radyusu, borunun büküldüğü yarıçapı ifade eder. Daha küçük bir büküm radyusu, daha keskin bir büküm anlamına gelir. Bu durumda borunun malzeme özelliklerine ve büküm yöntemine bağlı olarak zorluklar yaşayabiliriz. Bu nedenle, büküm işlemi sırasında doğru radyusun belirlenmesi, borunun yapısal bütünlüğünü korumak için kritiktir.

Büküm radyusunun küçük olması, boru bükümünü zorlaştırır. Boru radyusunu pratik olarak 1,5 D olarak alırız. Örneğin boru, çap 12 mm ise, 12×1,5=18 mm olarak minimum radyus ile bükeriz. Bu oran, makinelerin hassasiyeti, boru et kalınlığı ve malzeme cinsine bağlı olarak değişir. Günümüzde, 1 D olarak bükülen borular da mevcuttur.

Boruların Büküm Açısı

Büküm yapılacak borularda, büküm açısı çok küçük olduğunda, boru malzemesinin esnemesi ve yaylanması nedeniyle boru bükülmemiş gibi görünebilir. Bu durum, malzemenin yaylanma özelliğinden kaynaklanır. Büküm açısının artması, makara arka dayama ve makara karşısı arka dayamanın önemini artırır. Yaylanma özelliği nedeniyle, istenen açıdan 1 ila 2 derece daha fazla büküm yapılması gerekebilir.

Büküm Yeri Haricinde Çene Payı

Form verilecek borunun düz kısımları, çene payı için önemlidir. Çene payının az olması, boruya batmaları artırır. Boruyu bükme işlemi için, büküm noktası dışında borunun tutulup döndürülmesini sağlayacak sıkma çenelerine yer bırakılması gerekmektedir.

Boru Uzunluğu

Büküm işlemi olan boruların uzunluk hesabını teorik olarak yapabiliriz. Günümüzde çizim programları sayesinde bu uzunlukları hesaplamak mümkün ve çok daha kolay hale gelmiştir. Özellikle çok bükümlü parçalarda, bu çizim programları uzunluk bulmada oldukça pratiktir. Bu sayede, ön maliyeti çıkartmak ve borunun ne kadar kesileceğini belirlemek de vakit almaz.

Ancak, bükülecek boru uzunlukları programlar yardımıyla hesaplanmış olsa da, bu değerlerde sapmalar meydana gelebilir. Bu sapmalar; malzeme özellikleri, boru çapının toleransı, makara grubunun hassasiyeti, makine ayarları, çapak durumu, yağlama eksiklikleri, işçilik hataları, pot yapma, boşluk ve sıkılıklar ile teçhizat yüzeyindeki durum gibi çeşitli faktörlerden kaynaklanabilmektedir.

Bükümde Kullanılan Kalıp Malzemesi

Büküm yapılacak boruların kalıpları için uygun malzemeler tercih edilmelidir. Yüksek mukavemetli ürünler, özel alaşımlar ve imalat çelikleri gibi malzemeler kullanılabilir. Bu malzemeleri kullanırken, ısıl işlem görecek parçalara dikkat etmek önemlidir. Isıl işlem nedeniyle bazı parçalar deformasyona uğrar, bu yüzden ısıl işlem öncesi normalizasyon yapılması gerekir. Ayrıca, taşlama payı veya dalma erozyon payı bırakılarak deformasyonları azaltılabiliriz. Yalnızca yüzey sertleştirmesi yapılabilecek parçalar da tercih edilebilir. Sertleştirme işlemi uygulanırken parçaların kırılgan hale gelmesi önlenmelidir. Bu nedenle, ısıl işlemler yapan yerlerin bilgi ve tecrübeleri göz önünde bulundurulmalıdır.

Kalıp Yüzeyi

Büküm yapılacak borularda kalıp yüzeyi ve hassasiyeti, fonksiyonelliği ve optik kullanımı doğrudan etkiler. Makara grubunun yüzeyi, bükülecek parçaya göre değişir. Makara grubu, mümkünse normalizasyon işlemi yapıldıktan sonra işlenip ısıl işleme gönderilmelidir. Yüzey pürüzlülüğü bazen boru bükmede gereklidir; aksi takdirde boru kayabilir ve ölçülerde sapma oluşabilir. Yüzey pürüzlülüğü ve baskı kuvveti arasında denge sağlamak önemlidir.

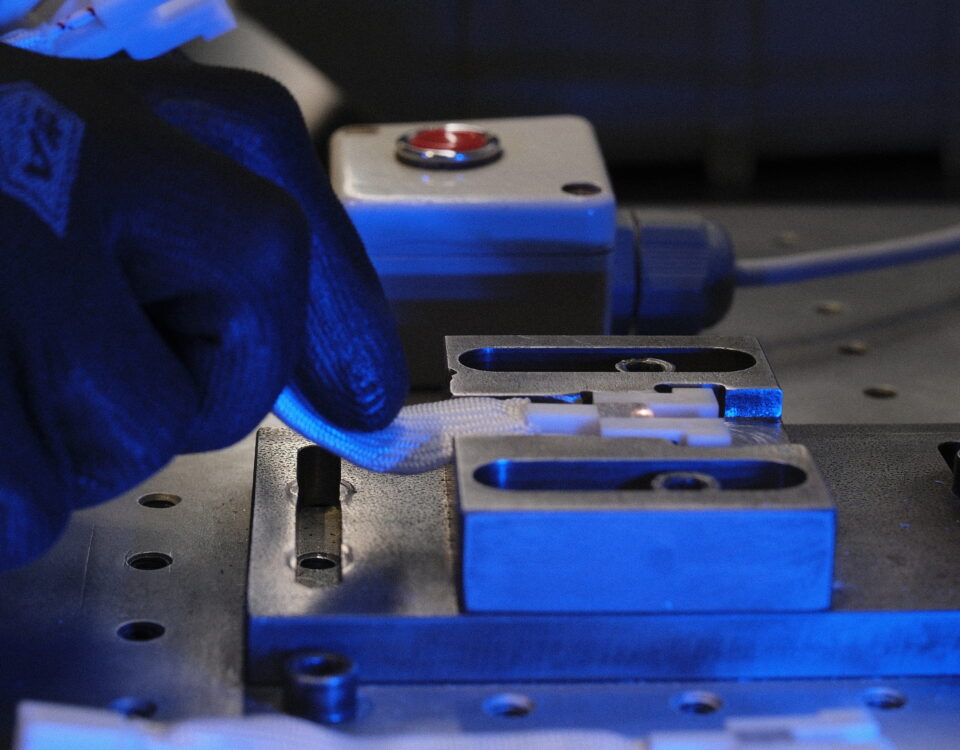

Kalıp Hassasiyeti

Makara ve çene grubunun hassas işlenmesi, boruların minimum deformasyonla bükülmesini sağlar. Bu da istenilen ölçülerde ve doğrulukta büküm elde edilmesine olanak tanır. Aksi takdirde, eksen kaçıklığı, çene sıkılığı veya gevşekliği hem bükme ölçülerini etkiler hem de makara grubunun daha çabuk aşınmasına neden olur. Bu durum, boruda iz oluşumunu da artırır.

Büküm Kuvveti ve Makine Kapasitesi

Borunun bükülebilirliği makine kapasitesine bağlıdır. Makinenin mekanik parçalarının dayanma gücü bu kapasiteye uygun olmalıdır. Bükmek istediğimiz parçaların ebat ve şekil olarak makinaya uygun olması gerekmektedir.

Malafanın Etkisi

Malafasız büküm yapıldığında, borularda deformasyon ve pot oluşumu meydana gelebilir. Ayrıca, büküm kuvveti, açısı, radyusu ve et kalınlığı gibi faktörlere bağlı olarak çökme ve ovalleşmeler de ortaya çıkabilir. Malafalı büküm, borunun yapısal bütünlüğünü koruyarak daha kaliteli ve hassas bükümler elde edilmesini sağlar.

Boru Bükümünde Arka Dayamanın Önemi

Hassas büküm yapmak istediğimizde arka dayamanın olması önemlidir. Bu parçaların uzun yapılması, aşınma olduğunda tekrar işlenebilmesi açısından maliyet avantajı sağlar. Her işlemde yaklaşık olarak 15-20 mm boydan kısalma gözlemleyebiliriz.

Borunun Üretim Toleransları

Güncel boru üretim standartlarını TSE ve DIN standartlarından takip edebiliriz. Boruların çap toleransının 0,1 mm olduğunu kabul edelim. Hassas bükümde bu toleransları makine teçhizatlarında dikkate almamız gerekir. Firmaların üretimlerine göre boru çapları farklılık gösterebilmektedir. Örneğin, bir firmada Ø42×2 boru üretirken, diğer firmada Ø42,4×2 boru üretir. Bu farklılık, büküm makinasındaki makara grubunda sorunlara yol açar. Sonuç olarak makara grubunun tekrar düzenlenmesi gerekir.

Boru Bükümünde Esneme – Yaylanma

Çalışan, boruyu belirli bir açıyla bükse dahi istenen açı değerine ulaşmama ihtimali vardır. Bu gibi durumlar normaldir. Boru esneme-yaylanma yapabilmektedir. Boru et kalınlığı ve büküm açısı artıkça yaylanmanın da doğru orantılı artığı gözükmektedir. Bu durumlarda, büküm yapılan aparat veya makinede ortalama 2 derece ayar yapılarak büküm istenilen açıya getiririz. Örnek olarak 88 derece büküm yapacağımız bir boru için 90 derece açı verip büküm yaparak bu durumu düzeltebiliriz.

Borunun Büküme Uygunluğu

Büküm işlemi sırasında, tasarımcı borunun çapını, et kalınlığını, uzunluğunu, büküm radyuslarını ve makinaya çarpma durumunu kontrol etmelidir. Kalite kontrol ekibi, daha önce alınan boruların analiz raporlarını karşılaştırmalı, yeni alınacak borular için numune boru ile karşılaştırma yapmalıdır. Özellikle kaynaklı borularda, personel ve sorumlu kişi kaynak kısmını dışa çevirerek büküm yapmalı ve kaynak sağlamlığını kontrol etmelidir. Malzeme dışında, borunun form verilebilirliği de kontrol edilmelidir. Boru büküm kontrolünü, büküm işlemine başlanmadan önce simülasyonla yapabiliriz. Simülasyon mümkün olmayan makinelerde, tel ile büküm yapılarak pozisyonları kontrol edilebiliriz. Bu şekilde, yere veya makinaya çarpma durumunu önlemiş oluruz.

Aynı Parçada Farklı Büküm Radyusları

Tek radyusla büküm yapmak pratiktir, ancak farklı radyuslu parçalar maliyeti artırır. Çok katlı, rolling sistemli veya kalıp etrafında boru form verilen makinelerde, farklı radyuslarda parça bükülmesi mümkündür. Bu sayede, makara değiştirmeye veya boruyu çıkartmaya gerek kalmaz.

Boruda Yüzey Deformasyonu

Boru bükme işlemlerinde yüzey deformasyonlarının başlıca sebepleri, makara grubunun ayarlanması, hassasiyeti, boru et kalınlığı, boru sertliği, malafa boşluğu, büküm radyusu, büküm açısı ve makara grubu boşluğudur. Ayrıca operatörünün tecrübesi ve standart malzeme kullanımı da kritik öneme sahiptir.

Borunun Yuvarlaklığı

Borunun tam yuvarlak olmaması, ezilme, çarpma ve boru üretimi sırasında makara ayarlarından kaynaklanabilmektedir. Bazı borular, eldivenle tutulup döndürüldüğünde kademeleri hissedebiliriz. Bu durum, borunun malafaya girmesinde sıkıntılar yaratır. Makara ve sıkma çeneleri kapandığında bu izlerin artma olasılığı vardır. Malzeme alırken ve taşınırken bu durumlar dikkate alınmalıdır.

Boru Yüzeyi

Parlak borular, büküm ve diğer işlemler sırasında çizilme riski taşır. Büküm yerleri ve bükülen yerlerin dış kısmının gerilmeden dolayı matlaşma ihtimali vardır. Ayrıca makaranın büküm sırasında kaydırma riski de bulunmaktadır. Bu nedenle, boru seçerken bu faktörlere dikkat edilmelidir.

Nakliye Süreci

Boruların üretim ve teslimat sırasında hasar görmemesi ve korunması önemlidir. Nakliyeden gelen ve istiflenen borular, halat askı dengesizliği, forklift ile taşımada dikkatsizliği, araca dengesiz koyma ve çarpma gibi nedenlerle ezilebilmektedir. Boruların sevk sırasında dikkatli ve yavaş taşınması gerekir. Bükülmüş olan boruların birbirine hasar vermesi engellenmelidir.

Boru Kesimi

Boru kesimi sırasında çapaklar veya kesim sonrası boru ucunda form bozuklukları görülebilmektedir. Bu gibi durumlarda, borunun malzemesi ve et kalınlığı göz önünde bulundurularak uygun kesim işlemi yapılmalıdır. Testerenin ağız açıları ve keskinliği kontrol edilmelidir. Ayrıca kesime uygun yağ kullanılmalıdır.

Kaynak Yönünün Etkisi

Borunun dikiş yönü dikkate alınarak içe dönük şekilde makara tertibatına yerleştirilmelidir. Kaynak dikiş yönü dışa doğru olduğunda boruda gözenek oluşumu artabilmektedir. Hatta, gerilim nedeniyle borunun kaynak yerinden patlama ihtimali de vardır.

Büküm İşleminde Kullanılan Yağ

Bükümde kullanılan yağlar, normal makine ve hidrolik yağlardan farklıdır. Bu yağlar, malafayı aşındırmasını azaltır ve büküme destek sağlar.

Operatörün Etkisi

Form verme esnasında problemlerin ve risklerin azaltılmasında operatörün önemli bir rolü vardır. Boru bükümünde operatörün tecrübeli olması, boruların hatasız ve daha seri çıkmasını kolaylaştırır.

Sonuç Ve Öneriler

Boru büküm işlemleri, malzeme seçimi, ekipman hassasiyeti ve operatör deneyimi gibi birçok faktörün dikkate alınmasını gerektirir. Bu işlemlerde en sık karşılaşılan sorunlar arasında deformasyon, yüzey çizilmeleri, ovalleşme ve kaynak bölgesinde oluşan hatalar bulunmaktadır. Bu problemleri en aza indirmek için öncelikle doğru malzeme seçimi yapılmalı, malzemenin sertliği, dikiş durumu ve et kalınlığı gibi özellikler özenle değerlendirilmelidir.

Büküm sırasında malafa ve makara gruplarının uygun şekilde ayarlanması, hem yüzey deformasyonlarını hem de büküm hatalarını azaltacaktır. Özellikle hassas bükümlerde arka dayama ve makine kapasitelerinin kontrolü büyük önem taşır. Çene payı, büküm radyusu ve açısı gibi mekanik parametrelerin doğru belirlenmesi de borunun yapısal bütünlüğünü koruyacaktır.

Operatörlerin deneyimi, boru büküm kalitesini doğrudan etkileyen bir faktördür. Operatörlerin eğitimli ve tecrübeli olması, hatalı üretimi önler ve üretim verimliliğini artırır. Bunun yanı sıra, büküm yağlarının doğru kullanımı, malafa aşınmasını azaltır ve borunun büküm performansını artırır.

Son olarak, boruların nakliye ve depolama süreçlerinde ezilmeye ve deformasyona karşı korunması sağlanmalıdır. Tüm bu faktörlerin dikkate alınması, boru büküm işlemlerinde kaliteyi artırır, üretim maliyetlerini düşürür ve süreç verimliliğini optimize eder. Böylece endüstriyel üretimde daha güvenilir ve dayanıklı parçalar elde edilir.

Epta Olarak Yaklaşımımız

Epta firması olarak, boru büküm ve form verme alanlarında yenilikçi çözümler sunuyoruz. Uzman Ar-Ge ekibimizle, müşterilerimizin özel ihtiyaçlarına uygun otomatik makineler tasarlıyor ve üretiyoruz. Sürekli gelişim anlayışımızla, en son teknolojiyi üretim süreçlerimize entegre ederek, kaliteli ve hızlı çözümler sağlıyoruz. Deneyimimiz ve profesyonel yaklaşımımız sayesinde, sektörde güvenilir bir iş ortağı olarak tanınıyoruz. Üretim süreçlerimizde kaliteyi ve müşteri memnuniyetini ön planda tutarak, sektördeki lider konumumuzu korumaktayız.

Size en iyi şekilde destek olmaktan mutluluk duyarız. Detaylı bilgi ve iş birliği fırsatları için bizimle iletişime geçin!